Vial-Inspektion: Verschlussfehler und Product Splashing finden!

Eine intelligente optische Erkennungseinheit von HEUFT sichert die Container Closure Integrity (CCI) befüllter Vials. Dazu prüft sie die Anwesenheit und den korrekten Sitz ihrer Gummistopfen und identifiziert zugleich unerwünschtes Product Splashing gefriergetrockneter Präparate. Ihr hygieneoptimiertes Design erlaubt den Einsatz in Laminar-Flow-Bereichen der Reinraumklasse A.

Es führt kein Weg daran vorbei: Parenteral zu verabreichende Arzneimittel müssen unbedingt unter Reinraum-Bedingungen hergestellt und abgefüllt werden Nur so lässt sich ein definiertes Umfeld mit steriler, partikelfreier Luft für mikrobiell unbedenkliche Endprodukte gewährleisten. Bis die Vials, in denen sie verpackt werden, komplett hermetisch verschlossen sind, dürfen sie diesen hygienisch anspruchsvollen Bereich nicht verlassen. Fällt erst später auf, dass sie nicht dichthalten, ist es schon zu spät: Gefährliche Rekontaminationen drohen, die CCI und damit auch die komplette Arzneimittelsicherheit steht auf dem Spiel.

Eine ähnlich ernstzunehmende Bedrohung der Integrität und Keimfreiheit des Vial-Verschlussbereichs stellt auch das sogenannte Splashing bzw. Fogging lyophilisierter, also gefriergetrockneter Präparate dar, mit denen inzwischen gut 50 Prozent aller Injektionsfläschchen befüllt werden. Abhängig von der Anlagenkonfiguration treten diese unerwünschten Qualitätsmängel bei hohen Abfüllgeschwindigkeiten aufgrund der schnelleren Fließgeschwindigkeit des Produkts im Vial auf. Es kommt u.a. zu Beschädigungen der Struktur des Lyo-Kuchens sowie zu Produktrückständen in Form von unschönen Flecken und Schlieren am Stopfen und im Halsbereich der Primärpackmittel. Vor allem letztere können durchaus ein kritisches Qualitätsproblem darstellen.

Fehlererkennung und -ausleitung in Laminar-Flow-Atmosphäre

Primärpackmittel, die von solchen Verunreinigungen und Verschlussfehlern betroffen sind, sollten daher idealerweise bereits im Füll- und Verschließprozess unter verwirbelungsfreier Laminar-Flow-Atmosphäre identifiziert und ausgeschleust werden. Dies erledigt der HEUFT e-mono, ein eigens für hygienisch sensible Umgebungen konstruiertes Ausleitsystem, das nicht pneumatisch, sondern von einem speziell entwickelten Elektromotor angetrieben wird und deshalb keinerlei Abluft emittiert.

Die vorherige Fehlererkennung übernimmt eine kompakte Erkennungseinheit zur optischen Stopfensitzkontrolle und Product-Splashing-Erkennung, die auf einer hoch automatisierten Geräteplattform für unterschiedliche Qualitätskontroll- und Inline-Inspektionssysteme aus einem gemeinsamen Baukasten basiert. Eine damit verbundene HEUFT reflexx A.I.-Sensorkamera aus eigener Entwicklung und Fertigung ist dazu sicher in ein speziell für den Einsatz im Laminar-Flow-Umfeld konzipiertes Gehäuse der IP-Schutzklasse 67 integriert.

Intelligente Kamera, besonderes Beleuchtungsszenario

In die intelligente HEUFT reflexx A.I.-Kamera selbst eingebunden ist eine adaptive LED-Beleuchtung und eigene Hard- und Software, die deren hochauflösende Aufnahmen in Echtzeit direkt an Ort und Stelle verarbeitet und evaluiert. Klassische Bildanalyseverfahren werden dazu mit aktuellen KI-Methoden wie dem selbständigen Erkennen, Verrechnen, Klassifizieren und Einlernen von Gut- und Schlecht-Objekten kombiniert, um die Genauigkeit der Erkennung zu steigern und die Fehlausleitrate, also den Anteil fälschlicherweise ausgeleiteter fehlerfreier Vials, zu minimieren. Und das pixelgenau unter einem besonderen Beleuchtungsszenario: Im Durchlicht wird der Kopfbereich der Vials abgelichtet, so dass deren Kontur auf den Aufnahmen deutlich sichtbar wird.

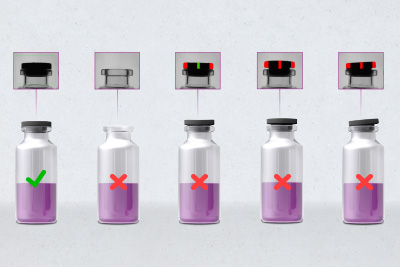

Noch bevor die Bördelkappe aufgesetzt wird, lässt sich auf diese Weise erkennen, ob der Gummistopfen tatsächlich vorhanden ist richtig sitzt. Wenn er dagegen fehlt, die vorgesehene Endposition nicht erreicht hat oder verkantet ist, wird das betroffene Primärpackmittel bei der intelligenten Bildanalyse als fehlerhaft und möglicherweise undicht bewertet. Denn dann lässt sich die Kappe im Zweifel nicht mehr korrekt anbördeln; gefährliche Lücken klaffen, die mikrobielle Reinheit des sensiblen pharmazeutischen Inhalts gerät in Gefahr.

Schutz vor kritischer Kreuzkontamination

Die Identifizierung von unerwünschtem Product Splashing im Oberteil der Vials verwirklicht dieselbe Smart-Kamera im selben Arbeitsgang. Auch andere Verschmutzungen, Defekte oder Einschlüsse im Behälterglas werden im Durchlichtverfahren als dunklere bzw. komplett opake Objekte sichtbar. Für komplette Abdeckung lässt sich die Erkennungseinheit bei Bedarf um eine zusätzliche Kamera erweitern. Gerade im Falle von Vials, die zwei verschiedenen Arzneimittelkomponenten wie zum Beispiel ein lyophilisiertes Präparat und ein Verflüssigungsmittel in zwei verschiedenen Kammern enthalten, trägt das dazu bei, kritische Kreuzkontamination auszuschließen.

Denn die unterschiedlichen Behälterareale solcher Zwei-Kammer-Vials sind ebenfalls durch einen Gummistopfen voneinander getrennt, dessen Anwesenheit und Sitz das Modul überprüft. Neben von Splashing und Fogging betroffenen werden dabei nämlich auch diejenigen von ihnen, bei denen genau dieser Trenner fehlt, identifiziert und mithilfe des elektronisch betriebenen Ausleitsystems aus dem Produktionsstrom entfernt. So ist sichergestellt, dass sich beide Produktbestandteile erst dann miteinander vermischen, wenn es wirklich notwendig wird – nämlich erst direkt vor der parenteralen Verabreichung des nicht selten hochpotenten Kombi-Präparats.

Spezielle Konstruktion für hygienisch sensible Bereiche

Für den sicheren Einsatz unter Reinraumklasse-A-Bedingungen ist die Erkennungseinheit so konstruiert, dass keine Komponenten das Band überragen, auf dem die noch nicht endgültig verschlossenen Injektionsfläschchen transportiert werden. Nichts kann so in diese hineinfallen oder die laminare Strömung verwirbeln bzw. unterbrechen; das enthaltene Präparat ist während der optischen Inspektion wirksam vor Kontamination geschützt.

Der Stopfensitz und die unerwünschte Anwesenheit von Product Splashing und Product Fogging wird dort nicht nur stichprobenartig überprüft, sondern durchgängig an jedem einzelnen Vial. Die Gefahr, dass undichte oder verunreinigte Injektionsfläschchen ausgelassen und weder inspiziert noch bei Bedarf ausgeleitet werden, ist praktisch ausgeschlossen. Dafür sorgt vor vor allem das konsequente Monitoring und Tracking, das die übergreifende HEUFT SPECTRUM II-Geräteplattform realisiert.

Verhinderung von Pack- und Arzneimittelverschwendung

Aufgrund der hygieneoptimierten Konstruktion gelingt das auch unter Laminar-Flow-Bedingungen in einem exakt definierten Umfeld der Reinraumklasse A. Undicht verschlossene, verunreinigte und potentiell von Kreuzkontamination betroffene Injektionsfläschchen unter Reinraumbedingungen erkannt und rechtzeitig aus dem Verkehr gezogen, bevor sie den Patienten erreichen können.

Die speziell angepasste Generierung, Verarbeitung und intelligente Analyse der Bilder verwirklicht eine hohe Erkennungsleitung bei niedriger Fehausleitrate. Die CCI und damit die nötige Arzneimittelsicherheit ist damit genauso gegeben wie ein effektiver Schutz vor unnötiger Pack- und Arzneimittelverschwendung!